Optimierung von Galvanik-Bauteilen

Reverse Engineering und Materialsubstitution für extreme Umgebungen

Projektbeschreibung

Ein Industriebetrieb für Oberflächentechnik hatte Probleme mit Halterungen und Düsen in seinen Galvanikbädern. Die Originalteile waren teuer, hatten lange Lieferzeiten und zeigten Schwächen bei bestimmten Chemikalienkombinationen.

Herausforderung

Die Bauteile sind starken chemischen und thermischen Belastungen ausgesetzt. Zudem variiert die chemische Zusammensetzung der Bäder, was unterschiedliche Materialien erfordert. Originalteile waren oft 'One-Size-Fits-All' und daher suboptimal.

Lösung

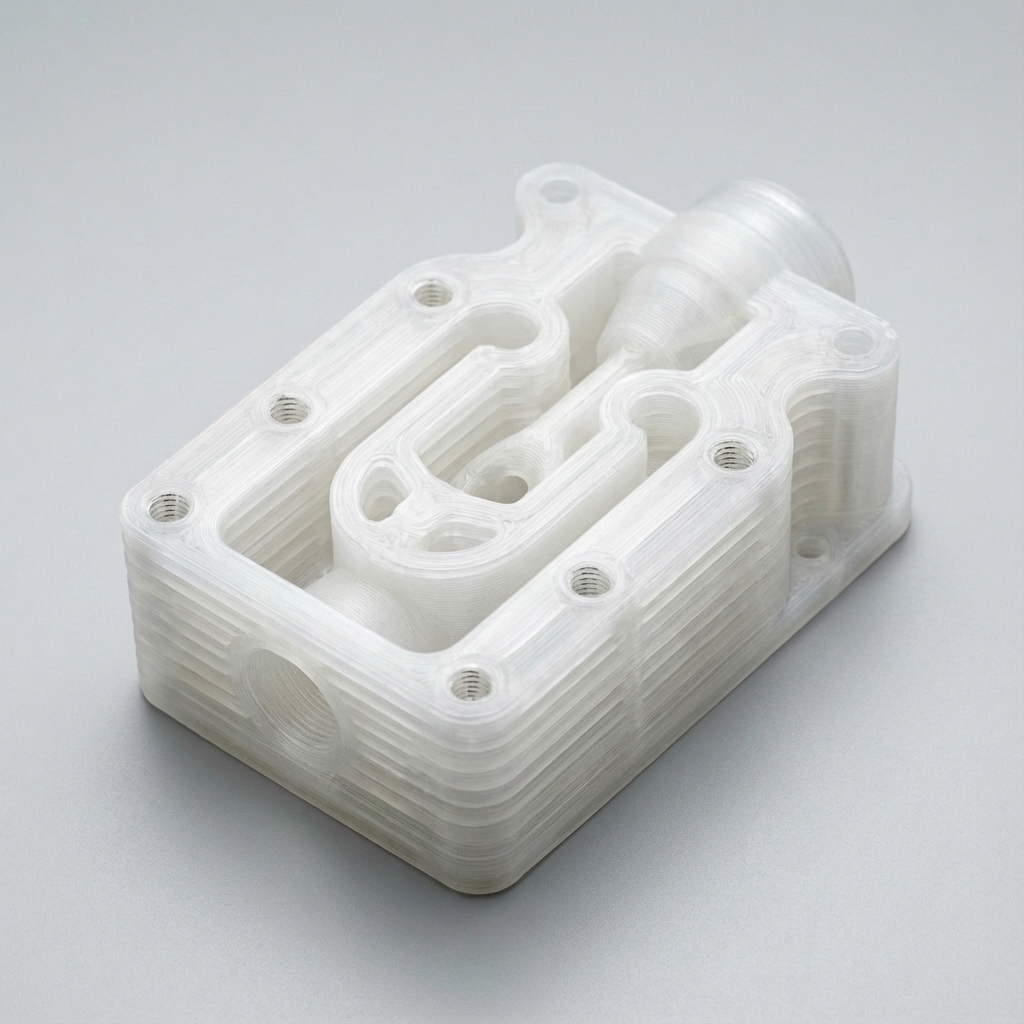

Wir haben die verschlissenen Originalteile 3D-gescannt und die Geometrie im CAD für die additive Fertigung optimiert (Design for Additive Manufacturing). Je nach chemischer Anforderung des spezifischen Bades fertigen wir die Teile nun flexibel aus PP (Polypropylen), PE (Polyethylen) oder PVDF (Polyvinylidenfluorid).

Ergebnis

Die Standzeit der Bauteile konnte durch die materialgerechte Auswahl deutlich erhöht werden. Gleichzeitig sanken die Beschaffungskosten um über 50% im Vergleich zum Originalersatzteil. Die Lieferzeit reduzierte sich von Wochen auf Tage.

Projektdaten

- Materialien

- PP, PE, PVDF

- Einsparung

- > 50%

- Beständigkeit

- Säuren/Laugen

- Technologie

- FDM Industrial